非凡有为的膜 extraordinary-active-membrane

分离是混合的逆过程。分离过程不能自发进行,需要作功才能实现,而且需要有专门的过程和设备。如食品医药工业生产中,目的产物往往与大量杂质混合在一起,分离技术的任务,就是从这些混合物中用最低的投入,获得最高的产出。膜是目前主要的新型分离介质之一,膜分离技术的主要应用有:食品医药工业中的预处理、细胞分离、碎片分离、提取、精制等工艺过程;各类废液中的有效资源回收;水处理等。

尽管在生产和生活中的诸多领域应用的商品膜种类繁多,以及具体的分离机理和使用方法千差万别,但他们具有共同的特性,即选择透过性。因此膜的一般定义是:膜是分离两相和作为选择性传递物质的屏障。它可与一种或两种相邻的流体相之间构成不连续区间并影响流体中各组分的透过速度。

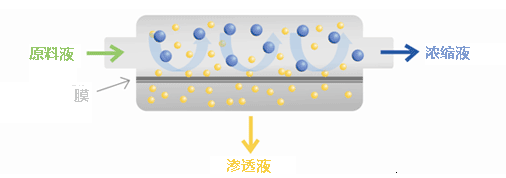

错流膜分离技术迅速地获得全球的认可,并成为全球食品,乳品,制药/生化,淀粉以及制糖等生产中的重要环节之一。该技术可用于许多领域,在室温或更低的条件下,无需相变化就可以使特殊物质分离,与传统方法相比较,如旋转式真空过滤,压滤机等,膜分离已成为一种新型的性价比很高的解决方案。

膜分离是一种压力驱动技术,可以分离产品的孔径为100分子量的到5微米。

膜的分类

1. 按膜结构分

液膜:按制膜材料形态来分类的一种,即以液态物质为分离介质形成的膜,亦叫液相膜或液膜。这种膜可以把两种气相,气液两相或两相不互溶的液体进行分隔和促进分离,如乳化液膜和支撑液膜。

固膜:按制膜材料形态来分类的一种以固态物质为分离介质制成的膜,亦叫固相膜或固体膜。

对称膜:一般指膜的各部分具有相同的特性,其孔结构不随深度而变化的膜。膜的厚度范围为10~200um。

非对称膜:由同种材料制成的,一层为致密分离层,其厚度通常为0.1~0.5um另一层或多层(如无机膜)为支撑层(其厚度为5~10um)。

2. 按化学组成分类

不同的膜材料具有不同的化学稳定性、热稳定性、机械性能和亲和性能,对于不同的分离体系,利用不同材料制备的分离膜可以取得较好的效果。

有机膜:以有机高分子聚合物为材料制成的具有分离功能的渗透膜。这类膜的优点是容易加工成型,成本低。其缺点是在高温,高压和有强吸附组分下,性能不稳定。

无机膜:以无机材料为分离介质制成的具有分离功能的渗透膜,如金属膜、合金膜、陶瓷膜、高分子金属配合物膜、分子筛复合膜、沸石膜和玻璃膜等,它具有化学稳定性好、耐高温、孔径分布窄和分离效率高等特点,可用于气体分离等。

纤维素类是应用最早,也是应用最多的膜材,它主要用于渗透膜、纳滤膜、超滤膜、微滤膜、透析膜中,在气体分离膜和渗透蒸发中也有应用。由于在较高温度、酸性和碱性条件下纤维素膜易水解,此外易被许多微生物分解,所以纤维素膜的耐久性较差。

金属膜:以金属材料,如钯、银为介质制成的具有分离功能的渗透膜。可利用其对氢的溶解机理制备超纯氢和进行加氢或脱氢膜反应。

3. 按分离机理分

根据分离机理,膜大致分为多孔膜、无孔膜和载体膜,多孔膜在处理溶液时根据颗粒大小进行分离,主要用于超滤和微滤;无孔膜利用分离体系中各组分溶解度或扩散 系数的差异进行分离,主要用于气体分离、透析、蒸汽渗透等过程;载体膜是通过载体分子对某组分高度专一的亲和性来实现不同组分的分离。

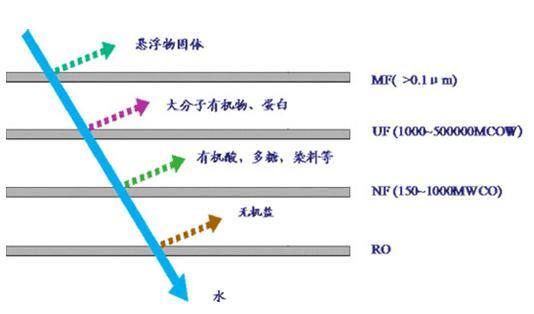

不同截留分子量的膜截留物质分类图

膜种类 | 膜功能 | 分离驱动力 | 透过物质 | 被截流物质 |

微滤 | 多孔膜、溶液的微滤、脱微粒子 | 压力差 | 水、溶剂和溶解物 | 悬浮物、细菌类、微粒子、大分子有机物 |

超滤 | 脱除溶液中的胶体、各类大分子 | 压力差 | 溶剂、离子和小分子 | 蛋白质、各类酶、细菌、病毒、胶体、微粒子 |

反渗透和纳滤 | 脱除溶液中的盐类及低分子物质 | 压力差 | 水和溶剂 | 无机盐、糖类、氨基酸、有机物等 |

透析 | 脱除溶液中的盐类及低分子物质 | 浓度差 | 离子、低分子物、酸、碱 | 无机盐、糖类、氨基酸、有机物等 |

电渗析 | 脱除溶液中的离子 | 电位差 | 离子 | 无机、有机离子 |

渗透气化 | 溶液中的低分子及溶剂间的分离 | 压力差、浓度差 | 蒸汽 | 液体、无机盐、乙醇溶液 |

气体分离 | 气体、气体与蒸汽分离 | 浓度差 | 易透过气体 | 不易透过液体 |

4. 按几何形状分

无论在实验室还是在工业生产中,膜都被制成一定形式的组件作为膜分离装置的分离单元。在工业上应用并实现商品化的膜组件主要有平板型、圆管型、螺旋卷型和中空纤维膜,相应的膜几何形状为平板式、管式、毛细管式和中空纤维式。后三种皆为管状膜,他们的差别主要是直径不同:直径 〉10mm的为管式膜;直径在0.5—10mm之间的毛细管式膜;直径 〈0.5mm的为中空纤维膜。

板式膜组件

板框式膜组件使用平板式膜,这类膜器件的结构与常用的板框压滤机类似,由导流板、膜、支承板交替重叠组成。其中支承板相当于过滤板,它的两侧表面有窄缝。其内胞有供透过液通过的通道,支承板的表面与膜相贴,对膜起支撑作用。导流板相当于滤框,但与板框压滤机不同,由导流板导流流过膜面,透过液通过膜,经支撑板面上的窄缝流人支撑板的内腔,然后从支撑板外侧的出口流出。料液沿导流板上的流道与孔道一层层往上流,从膜器上部的出口流出,即为过程的浓缩液。导流板面上设有不同形状的流道,以使料液在膜面上流动时保持一定的流速与湍动,没有死角,减少浓差极化和防止微粒、胶体等的沉积。

图片:

卷式膜组件

卷式膜组件也是用平板膜制成的,其结构与螺旋板式换热器类似。支撑材料插入三边密封的信封状膜袋,袋口与中心集水管相接,然后衬上起导流作用的料液隔网,两者一起在中心管外缠绕成筒,装入耐压的圆筒中即构成膜组件。使用时料液沿隔网流动,与膜接触,透过液透过膜,沿膜袋内的多孔支撑流向中心管,然后由中心管导出。

图片:

管式膜组件

管式膜组件由管式膜制成,它的结构原理与管式换热器类似,管内与管外分别走料液与过滤液。管式膜的排列形式有列管,排管或盘管等。管式膜分为外压和内压两种。外压即为膜在支撑管的外侧,因外压管需有耐高压的外壳,应用较少;膜在管内侧的则为内压管式膜。亦有内,外压结合的套管式管式膜组件

图片:

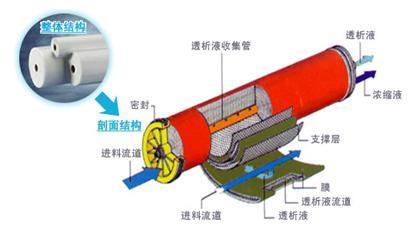

中空纤维膜组件

中空纤维膜组件的结构与管式膜类似,即将管式膜由中空纤维膜代替。它由很多根纤维(几十万至数百万根)组成,众多中空纤维与中心进料管捆在一起,一端用环氧树脂密封固定,另一端用环氧树脂固定,料液进人中心管,并经中心管上下孔均匀地流入管内,透过液沿纤维管内从左端流出,浓缩液从中空纤维间隙流出后,沿纤维束与外壳间的环隙从右端流出。

图片: