发酵液膜分离 fermented-liquid-membrane-separation

发酵液或培养液是复杂的多相系统,含有细胞、代谢产物和未用完的培养基等。分散在其中的固体和胶状物质,具有可压缩性,其密度又和液体相近,粘度很大,属非牛顿性液体,因而从发酵液中分离出固体很困难。寻找一种有效的发酵液处理方式可以大幅度提高整个后提取工艺的工艺水平。

发酵液或培养液多是分批操作,生物变异性大、各批发酵液不尽相同,这就要求处理手段有一定的弹性,特别是对于染菌的批号,也要能处理。

为使得发酵液易于分离,传统的做法是添加各种各样的助滤剂和絮凝剂,改善发酵液的性质,但是这种方式会给待处理体系带来新的杂质,增加后处理工艺负荷,并且有可能破坏部分产品。增加提取成本,降低提取收率。此外,发酵液处理过程中产生大量的废水和废渣,BOD及COD很高,需要经处理后才能排放。废弃物处理的费用对于生产成本的影响非常大。因而寻找一种发酵液直接处理方式至关重要。

常见的几种发酵液的菌体情况:

发酵液 | 菌种 | 菌体直径 (um) | 菌体含量 (干重%) | 体系pH |

谷氨酸 | 杆 菌 | 0.7-1.0 | 1-2 | 6.5-7.5 |

赖氨酸 | 杆 菌 | 0.7-1.0 | 1-2 | 6-7 |

柠檬酸 | 黑曲霉 | 5-10 | 8-10 | 1.0-2.0 |

淀粉酶 | 杆 菌 | 0.7 | 4 | 7.2 |

糖化酶 | 黑曲霉 | 5 | 15 | 4.0 |

酵 母 | 酵母菌 | 5 | 5 | 5.0 |

肌 苷 | 杆 菌 | 0.7 | 4 | 7.2 |

鸟 苷 | 杆 菌 | 0.7 | 4 | 7.2 |

青霉素 | 青霉菌 | 5-10 | 11-14 | 6-7 |

链霉素 | 链霉菌 | 0.5 | 8-10 | 6-7 |

庆大霉素 | 小单细胞菌 | 0.3-0.6 | 8-10 | 6-7 |

红霉素 | 红色链霉菌 | 0.5-0.8 | 8-12 | 6-7 |

多粘菌素 | 细 菌 | 0.2-0.3 | 6-8 | 6-7 |

陶瓷膜和不锈钢管式膜可广泛应用于各类发酵液的澄清。可有效去除体系中的悬浮固体(硅石、高岭土及钙镁等金属沉淀物)、细菌、酵母、大多数油脂、葡萄糖糖泥、胶体及固体蛋白。可替代板框、离心机等传统的分离手段,对发酵液进行澄清。如:抗生素、有机酸、葡萄糖等发酵液的澄清。

陶瓷膜和不锈钢管式膜采用错流方式,错流方式避免了在死端过滤过程中产生堵塞现象。料液流经膜的表面,在压力的作用下液体透过滤膜,而固体颗粒、悬浮物则被截留,料液具有足够的流速可将被膜截留的固体颗粒从膜表面剥离,连续不断的剥离阻止固体颗粒在膜上的聚集,使膜的污染降至最小程度。使得过滤过程成为一件极为简单的工作,可使生产过程实现高度的自动化。

错流过程同时避免了在死端过滤(如板框压滤机、鼓式真空过滤机)过程中依靠滤饼层进行过滤的情况,分离发生在膜表面而不是滤饼层中,因而滤液质量在整个过程中是均一而稳定的。滤液的质量取决于膜本身,使生产过程完全处于有效的控制之中。

发酵液经澄清预处理后,还需要进一步去除杂质,提高目标产品的浓度和纯度,这个过程成为提取和精制。卷式超滤和纳滤膜可以很好的解决发酵产品浓缩提纯的问题,浓缩产品,脱除蛋白、色素等杂质。

2.1.1 氨基酸

D-对羟基苯甘氨酸膜分离解决方案

D-对羟基苯甘氨酸外观为白色结晶粉末,是合成半合成内酰胺类半合成抗菌素的侧链。目前,生产D-对羟基苯甘氨酸的主要方法有化学合成法与酶法等。其中化学合成法中存在着成本高、转化率较低、三废严重、反应条件苛刻等。

1)菌丝收集过程

通常的菌体收集采用板框过滤的方式,但由于该菌体细小,过滤难度大需添加大量助滤剂才能较顺利过 滤,助滤剂添加成本巨大。故也有企业采用高速离心获取菌体,上层轻液再进行板框过滤收集残余菌体,这是一种比较好的方法,但菌体罐倒来倒去,设备多,效率较低。采用陶瓷微滤膜或不锈钢管式微滤膜收集菌体,可将菌体收集、菌体清洗、酶解处理同在一个罐中进行,避免了菌体的损失,同时能充分清洗菌丝;免去助滤剂的添加成本,节约了板框或高速离心机的投资。

2)超滤过程

D-对羟基苯甘氨酸酶解完成后,酶解液直接进入陶瓷微滤膜或不锈钢管式微滤膜系统进行除蛋白、除菌体、除大分子色素得到澄清透明的滤液。常规工艺在板框过滤酶解液时将有10%左右的收率损失,而膜工艺通过在超滤流动过程中适当的加水(利用二级纳滤透析液)透析洗涤,可将菌体中的有效成分充分混合透析出来,避免了板框过滤加水顶洗时的“短流现象”(CUT-OFF),实践证明过滤收率在96-99%以上。

3)纳滤预浓缩

根据我们的经验D-对羟基苯甘氨酸在PH9.2时的溶解度较大,可保持在6-7%而不析出,这样可用氨水将超滤澄清液的PH稳定在 9.2-9.5,进行常温纳滤浓缩,在不破坏产品的同时将其浓缩6-7%。这样便在低含量时脱除了50%的水。由于D-对羟基苯甘氨酸的分子量较小,为保证膜通量及对小分子无机盐的脱除,我们采用截留分子量为100-150的纳滤膜,此时收率在92-95%,通过对一级纳滤透析液的二级纳滤再浓缩可将纳滤总收率保持在99.2-99.7%以上,二级纳滤在浓缩后期的高单位透析液可用做酶解液超滤过程的顶洗水之用。理论上讲,纳滤的过程应基本没有损失,且实现水的综合利用。

D-对羟基苯甘氨酸膜法生产工艺优点

1) 由于直接对酶解液进行超滤,取代原有板框过滤,滤液质量明显提高。滤液中几乎没有可溶性蛋白、小部分色素也被剔除,滤液透光率高,减少了下游工艺提炼的难度。

2) 超滤后的菌渣由于没有添加其他助滤剂,可以用做饲料,作到废物利用。

3) 纳滤浓缩取代原薄膜蒸发,浓缩操作温度可在常温,避免升温破坏,浓缩倍数可达7-10倍。

4) 在浓缩的同时可去除一价离子及部分二价离子减少产品的灰份,提高产品质量,降低后工艺提炼难度。

5) 纳滤浓缩收率高可达99%以上(由于对羟基苯甘氨酸的分子量较小,采用一级纳滤浓缩的收率一般在80%左右,通过对透析液的二次浓缩可实现较高的收率)。

6) 纳滤浓缩靠压力驱动,动力费用低,综合浓缩成本一般在15-20元/吨水(包括换膜费用、电力消耗、清洗剂等);而与之相比的薄膜蒸发浓缩成本高达80-100元/吨水;若每天浓缩除水量为40吨将节约成本86-106万元/年

谷氨酸膜分离解决方案

味精,即L-谷氨酸单钠,味精厂现有的工艺,即放罐发酵液直接进等点电罐(中试设备)进行等点电调节结晶。其发酵工艺流程为:

发酵液—等电沉降—中和—脱色—浓缩—结晶—成品味精

膜法工艺是将谷氨酸发酵液经陶瓷膜或不锈钢管式膜系统,过滤除去菌丝体,然后再进等点电罐调节。

1) 经膜过滤的滤液的第一等点电的麸酸质量明显优于直接发酵液的第一等点电的麸酸质量。其干品麸酸中的GA含量可高达90%以上,含水量少,等点电收率70%以上,干品比较白。

2) 滤液质量 从表现澄清度来看,滤液澄清、清亮。另外从滤液直接调常温等点结晶来看,产品质量明显好于常规工艺而得到的晶体,晶体白色且饱满,纯度上升。

3) 废液排放指标

废液排放COD、BOD的影响因素主要为菌丝体、蛋白和氨基酸等。从超滤本质来看,超滤可以一次截留蛋白和菌丝体,把菌丝体和蛋白变为可利用的饲料,因而大大减少了废液COD、BOD排放。滤液质量的提高可以提高谷氨酸的结晶收率,因而也减少谷氨酸的损失和废液排放。

4)收率

从滤渣比例和损失来看,谷氨酸过滤收率达到98%是完全可以的。

谷氨酸膜法生产工艺优点

膜系统应用味精厂谷氨酸发酵液过滤,具有巨大的经济效益与社会效益。从经济效益来看:

1)膜系统变废为宝,把菌丝体和蛋白充分利用,既增加了附加(饲料)价值,又减少了废液排放(减少了COD、BOD排放)。

2) 谷氨酸滤液质量的提高,可以大大提高一步等电结晶收率,按我们在其他厂的经验,此步收率可提高10%左右。

3) 滤液质量的提高也可以减轻离子交换的压力,延长树脂的寿命。

4) 谷氨酸成品收率的提高可以减少谷氨酸的损失,既提高了收率,又减少了废液排放。

赖氨酸膜分离解决方案

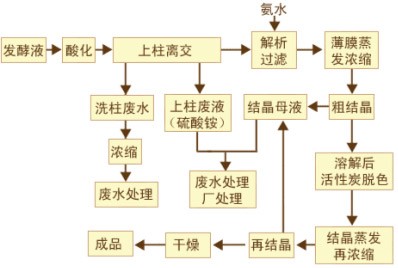

传统的赖氨酸生产工艺一般是发酵液先酸化后,进入树脂柱中进行离交提取,用氨水进行解析后的赖氨酸(解析液)进行薄膜蒸发浓缩,经结晶分离后精制成品(见下图)。

赖氨酸传统工艺存在的问题

1) 发酵液处理问题

赖氨酸发酵液不进行过滤直接上柱提取(混液吸附),由之而产生的后果是显而易见的,即树脂吸附后进行洗涤,含大量的菌体、蛋白、胶体的废水将被洗涤下来形成难以治理的废水。事实上该废水是具有丰富营养资源的物质可做饲料使用的有价值的东西,但废水浓度很稀要将该废水浓缩成饲料要耗费大量的能源,经济上极不划算,这就是赖氨酸生产时废水难以治理的原因所在。由于混液吸附,树脂要频繁洗涤反冲,造成树脂破碎,树脂用量大更换频繁。更为重要的是杂质的吸附在一定程度上影响了树脂的提取收率,杂质及色素会带入下游工艺中影响产品的色泽、结晶质量。

2)蒸发浓缩的问题

传统料液浓缩技术基本沿用减压蒸发浓缩的方法,能耗成本很高。平均一吨蒸汽的效率只有1.0-1.2之间,蒸发水的成本将近100元。有工厂采用多效蒸发技 术,能将蒸汽的利用效率提高很多,但多效蒸发器的投资同样相当高昂,且维护工作相对困难。蒸发由于是采用加热的方式同样带来一个问题是在加热蒸发过程中产 品破坏使得产品的色泽加深影响质量。然而这一问题一直被赖氨酸生产企业所忽视。

3)含硫酸铵的上柱废液处理问题

由于赖氨酸利用其两性氨基酸的特性进行吸附与解析,因此要在上柱之前进行硫酸调酸处理,然后解析时通过加入一定流量的氨水改变PH解析赖氨酸。不可避免的将会产生含硫酸铵的废水。

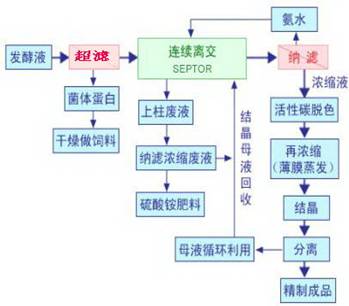

结合膜工艺:

发酵液放罐后直接经陶瓷膜或不锈钢管式膜系统过滤,能使真正收率达到99%以上,滤渣中含有大量的蛋白质及菌丝等营养物质,烘干后作饲料,可进行包装销售。滤液经连续式离子柱进行离交吸附,此工序后赖氨酸洗脱液进入纳滤膜系统预浓缩,赖氨酸浓缩液进行活性炭脱色、薄膜蒸发再浓缩、结晶、分离后精制成品,分离出的结晶母液再回收进行离交浓缩循环操作。纳滤膜的透析液为氨水,可回收利用。上柱废液经纳滤膜系统进行浓缩后,浓缩液为硫酸铵,纳滤系统出水可用于超滤过程的顶洗水再利用(套用)。整个工艺过程除了最终产品赖氨酸和副产品饲料、硫酸铵外,无多余废水排放。

赖氨酸膜法生产工艺优点:

1) 发酵液超滤过滤无须任何预处理,节约成本。菌渣可直接做饲料,完全消除废液污染。滤液不含蛋白质量高,保证连续离交进料要求。过滤收率可达98-99%。

2) 由于减少了蛋白对树脂的污染,可增加树脂的吸附容量10%以上,并有效延长树脂寿命。

3) 减少悬浮物在连续离交树脂罐内的沉积,减少反冲次数,减少树脂破碎。

4) 纳滤低成本的预浓缩,降低能耗。部分无机盐透过纳滤膜,减少产品灰份。纳滤透析水回用顶洗,闭路循环提高收率减低成本。(根据实践表明纳滤浓缩平均成本为20元/吨水)

5) 纳滤废水处理系统能将硫酸铵废水处理成回用水,并且回收硫酸铵做肥料。膜系统适应性强,能随时跟上今后用户对处理后的污水排放水质进一步提高的要求。

6) 本工艺膜系统运行平稳,维修容易。膜系统可分性强,可根据料液流量大小随时切换膜的运行数量,其余可进行清洗、保护或更换等操作,故膜系统无传统工艺的每年大修要求,在40℃~45℃左右用低压力大流量对膜进行清洗,只需清洗一小时左右即能使膜通量恢复,而不用拆卸设备,可实现全自动运行与清洗。

7) 本工艺的占地面积大大缩小。由于膜设备都是由膜元件叠加起来的,使膜设备占地极小。膜系统为全封闭系统,无物料和气体的泄漏,噪音小,并容易实现全自动化运行。

抗生素

抗生素是微生物在新陈代谢过程中产生的,具有抑制它种微生物生长及其活动,甚至杀死它种微生物的一种化学物质。细菌、真菌、放线菌、高等植物、动物都能产生抗生素。产生的抗生素按化学结构来分类,可分为:β-内酰胺类、四环素类、胺基糖苷类、大环内酯类、多烯大环类、多肽类、苯烃基胺类、蒽环类等。

抗生素的生产方法一般来说有微生物发酵法、全化学合成法、半合成法。现代抗生素工业生产多采用微生物合成法进行生产,其工艺工程大体相同,主要通过下列途径来完成 :

菌种—孢子制备—种子制备—发酵—发酵液预处理—细胞分离(胞内产物需经细胞破壁—碎片分离)—提取—精制—成品制作

抗生素发酵完成后,发酵液中除了含有很低浓度的抗生素(一般仅占发酵液体积的0.1-5%左右,有些新抗生素的浓度则更低)外,还含有大量的其他杂质。这些杂质有的是菌丝体本身,有的是未用完的培养基,有的是产生菌的其他代谢产物,还有的是在发酵液预处理过程中需要加入的物质等,这些杂质在发酵液中的浓度往往超过抗生素的百倍、千倍、甚至万倍,而且其中很多代谢产物的物化性能和抗生素又非常接近,甚至化学组成和抗生素相同,仅立体构型不同而已。因此要从发酵液中去掉这些杂质,以制取高纯度的合乎药典规定的抗生素产品,发酵液的提取及精制是很重要的一个环节。

发酵液提取精制方法有吸附法、沉淀法、溶媒萃取法和离子交换法、膜法等。

凡为在发酵液的下游膜法提取与精制过程中提供了很多成功的解决方案。尤其是在β-内酰胺类(青霉素、头孢菌素)、胺基糖苷类(链霉素)、大环内酯类(红霉素)抗生素的应用中。

维生素C

维生素C又称抗坏血酸。1907年挪威化学家霍尔斯特在柠檬汁中发现。1934年才获得纯品,是无色晶体,属于水溶性维生素,易溶于水,水溶液呈酸性,所以称它为抗坏血酸。在酸性溶液中稳定,在中性或碱性溶液中易被氧化分解。铁、铜等金属离子能够加速其氧化速率。

传统工艺:

我国首创了二次发酵法生产维生素C,全工艺包括发酵、提取和转化三大步骤,即以D-葡萄糖为原料,通过两次发酵生成2-酮基-L-古龙酸,经提取后用酸或碱转化成维生素C,其先进性得到了国际公认,但在发酵液中残留着菌丝体、蛋白质和悬浮微粒等杂质。原工艺采用加热沉淀法去除这些杂质,即将发酵液静置沉降后通过离子交换树脂,部分酸化2-酮基-L-古龙酸钠,调节PH值至蛋白质等电点并加热使蛋白质凝聚,然后用高速离心法分离出凝聚的菌丝、蛋白和悬浮微粒,清液再次通过离子交换树脂,全部酸化为2-酮基-L-古龙酸水溶液,在进行浓缩结晶,其工艺流程为:

发酵液—沉降—树脂调pH—加热—冷却—离心机—树脂脱盐—浓缩结晶—2-酮基-L-古龙酸

此工艺通过一次树脂和加热沉淀法除蛋白,加热既要耗能又造成2-酮基-L-古龙酸损失近4%,且发酵液直接通过离子交换树脂,是树脂表面污染严重,交换容量下降。

结合膜分离工艺:

发酵液—超滤—树脂脱盐—浓缩结晶—2-酮基-L-古龙酸

超滤截留分子量范围从500到50万,而维生素发酵液的分子量范围一般在1万到10万,所以选择一定截留分子量的超滤膜可以除去蛋白等杂质。

VC膜分离工艺的优点:

1、工序简单

2、节约能耗,提高收率,一般收率可达99%

此工艺采用超滤法一步去除发酵液中残留的菌丝体、蛋白质和悬浮微粒等杂质,省略了预处理、加热、离心等工序,既节约了能耗,又提高了古龙酸的收率。由于超滤是一个物理过程,它本身不会造成2-酮基-L-古龙酸的分解或变化,收率主要取决于滤渣中含2-酮基-L-古龙酸的量,而超滤的滤渣中含2-酮基-L-古龙酸的量小,且可通过加水洗涤,所以超滤收率可达99%。